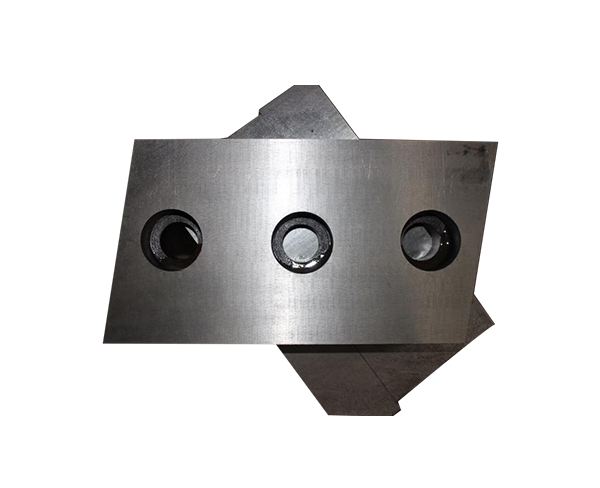

单轴撕碎机刀片材质对破碎效果有何影响?

2025/8/23 10:02:54

单轴撕碎机刀片材质对破碎效果的影响是多维度的,直接关系到设备的工作效率、能耗、使用寿命及维护成本。以下从材料特性、适用场景及实际效果三个方面展开分析:

一、材料硬度与耐磨性

刀片材质硬度是决定其耐磨性的指标。高碳工具钢(如Cr12MoV、SKD-11)或高速钢(如M2)制成的刀片,表面硬度可达HRC58-62,能够有效抵抗金属、橡胶等高硬度物料的磨损。例如,处理汽车轮胎时,高硬度刀片可延长使用寿命至普通材质的3倍以上。但硬度过高可能导致脆性增加,需通过热处理工艺优化内部晶体结构,平衡硬度和韧性。

二、材料韧性与抗冲击性

对于含杂质(如螺栓、石块)的混合物料,刀片需具备抗冲击断裂能力。合金结构钢(如42CrMo)通过淬火+回火处理,可在保持HRC50硬度的同时提升冲击韧性。日本某制造商采用双层复合刀片设计,外层为硬质合金层(HV1300),内层为韧性基体,使刀片在破碎建筑垃圾时的断裂率降低70%。

三、耐腐蚀性与特殊工况适配

处理废物、海洋塑料等腐蚀性物料时,马氏体不锈钢(如4Cr13)或表面渗氮处理刀片展现出优势。德国某环保设备商的实验数据显示,经PVD涂层处理的刀片在酸性环境中使用寿命提升200%。而处理湿木材时,镀钛刀片可减少50%的物料粘连现象。

四、经济性与综合选型

材料成本约占刀片总成本的60%-75%。以破碎废钢为例,硬质合金刀片单价是工具钢的8倍,但使用寿命延长10倍,综合成本降低22%。实际选型需建立物料数据库:金属废料推荐Cr12MoV+真空热处理;塑料制品适用SKD-61+低温回火;混合垃圾宜选42CrMo+渗硼处理。

刀片材质的科学选择需结合物料特性(莫氏硬度、含水率、腐蚀性)、产能需求(20-50吨/小时)及成本结构进行多目标优化。未来随着粉末冶金技术的发展,梯度功能材料刀片或将实现硬度与韧性的梯度分布,进一步提升破碎效率。